에폭시 섬유질 천 라미네이트는 에폭시 수지가 함침 된 알칼리성 유리 섬유 천으로 만들어지고 강성 보드와 같은 절연 재료로 고온으로 제조됩니다. IAC 표준은 EPGC201, EPGC202, EPGC203, EPGC204, EPGC306, EPGC308 및 기타 상이한 수준으로 세분화됩니다. NEMA (미국 국립 전기 제조 협회) 표준에서 표준은 G10, FR-4, G11, FR-5 및 기타 수준으로 나뉩니다. 4, G11, FR-5 및 기타 수준.

에폭시 섬유질 천 라미네이트에는 다음과 같은 특성이 있습니다. 높은 습도 환경의 우수한 전기 특성, 중간 온도의 우수한 기계적 특성, 화염 지연 (FR 시리즈), 전압 저항, 안정적인 제품 품질 및 기타 특성. 선반 가공, 스탬핑, 트리밍, 드릴링, 샌드 블라스팅, 연삭, 톱질 및 밀링으로 다양한 부품으로 처리 할 수 있습니다. 에폭시 섬유질 천 라미네이트는 전기 모터, 전기 장비, 회로 차단기, 스위치 기어, 변압기, DC 모터, AC 컨택 터, 폭발 방지 전기 가전 제품, 저전압 전기 절연 분리기 등에 널리 사용됩니다. 전기, 전자 제품, 자동차 산업, 의료 등.

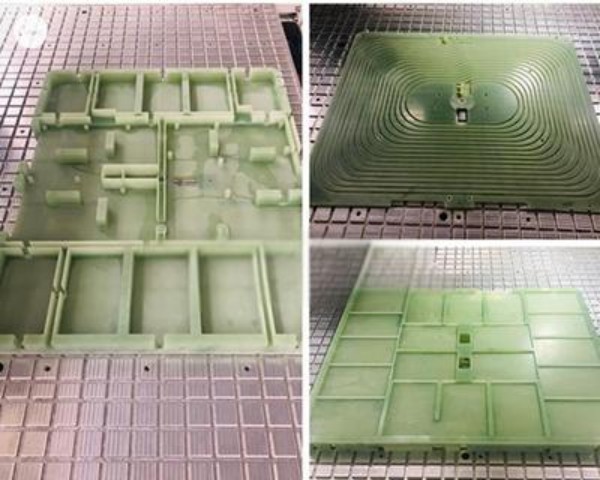

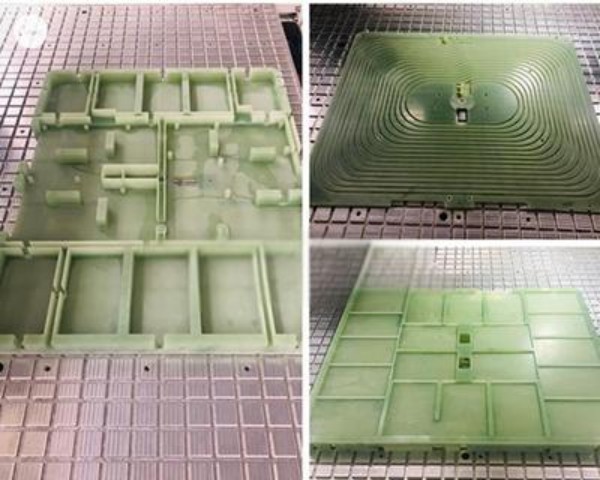

Hony 플라스틱에는 가공 센터, CNC 그라인딩 머신, CNC 회전 기계, CNC 밀링 머신, 굽힘 기계, 표면 처리 스탬핑 장비 등이 포함 된 다양한 가공 장비가 있습니다. 빠른 프로토 타이핑, 고정밀 가격 책정 및 저비용 대량 생산의 요구를 충족시키는 처리 능력.

FR-4 에폭시 보드 처리 흐름

FR-4 에폭시 유리 천 라미네이트 제품 표면 준비 및 가공

1. 구리 표면이 패턴 화되고 에칭 된 후 회로를 형성 한 후, PTFE 표면과의 접촉을 최소화해야한다. 운영자는 깨끗한 장갑을 착용하고 각 보드에 구획 된 필름을 배치하여 다음 프로세스로 전송해야합니다.

2. 에칭 된 PTFE 표면은 결합하기에 충분히 거칠다. PTFE 표면은 시트가 에칭 된 적절한 접착력을 제공하기 위해 또는 발견되지 않은 라미네이트가 결합 될 곳을 제공하는 것이 좋습니다. PTH 준비 과정에 사용 된 화학은 표면 제조에도 사용될 수있다. 혈장 에칭 또는 ACTON의 Fluroetch®, Gore의 Tetraetch® 및 APC의 Bond-Prep®와 같은 나트륨 함유 화학 물질이 권장됩니다. 특정 처리 기술은 공급 업체에서 다시 사용할 수 있습니다.

3. 구리 표면 처리는 결합 강도를 보장해야합니다. 갈색 구리 일산화통 회로 마감은 Tacbond 접착제와의 화학 결합을위한 표면 모양을 향상시킵니다. 이 과정은 잔류 물과 가공 오일을 제거하기 위해 더 깨끗한 사람이 필요합니다. 다음으로, 미세 구리 에칭이 수행되어 균일 한 거친 표면적을 생성합니다. 갈색 산화물 바늘 결정은 라미네이션 공정 동안 결합 층을 안정화시킨다. 모든 화학 공정과 마찬가지로 각 단계 후에 적절한 청소가 필요합니다. 염 잔류 물은 결합을 억제 할 수 있습니다. 헹굼을 감독하고 pH 값은 8.5 이하로 유지되어야합니다. 층을 하나씩 건조시키고 표면이 핸드 오일과 같은 오일로 오염되지 않도록하십시오.

쌓고 라미네이션

권장 결합 (프레스 또는 플라 텐) 온도 : 425 ° F (220 ° C)

1. 250ºF (100 ° C) 라미네이트를 굽고 수분을 제거합니다. 라미네이트를 엄격하게 제어 된 환경에 저장하고 24 시간 이내에 사용하십시오.

2. 공구 플레이트와 개별 전해판 사이에 압력 필드를 사용하여 제어 플레이트에서 압력의 균일 한 분포를 허용해야합니다. 보드와 회로 보드에 존재하는 고압 영역은 필드에 흡수됩니다. 이 필드는 또한 외부에서 중앙까지 온도를 균일하게합니다. 이것은 제어 보드에서 컨트롤 보드까지 균일 한 두께를 만듭니다.

3. 이사회는 공급 업체가 제공하는 얇은 TAC 본드 층으로 구성되어야합니다. 얇은 층을 자르고 쌓을 때 오염을 방지하려면주의를 기울여야합니다. 회로 설계 및 충전 요구 사항에 따라 1 ~ 3 개의 본딩 시트가 필요합니다. 유전체 요구 사항뿐만 아니라 채워질 영역은 0.0015”(38 미크론) 시트의 필요성을 계산하는 데 사용됩니다. 라미네이트 간에는 정밀한 강철 또는 알루미늄 미러 플레이트가 권장됩니다.

4. 라미네이션을 돕기 위해 가열 전에 20 분의 진공이 적용됩니다. 주기 내내 진공이 유지됩니다. 공기를 대피하면 회로 캡슐화가 완료되는 데 도움이됩니다.

5. 적절한 사이클링을 사용한 온도 모니터링은 중앙 플레이트의 주변 영역에 열전대를 배치하여 결정할 수 있습니다.

6. 보드는 시동을 위해 차가운 또는 예열 된 프레스 플래 튼에로드 될 수 있습니다. 압력 장을 보상하는 데 사용되지 않으면 열 상승 및 사이클링이 다릅니다. 패키지에 대한 열 입력은 중요하지 않지만 말초와 중앙 영역 사이의 간격을 최소화하기 위해 가능한 한 많이 제어해야합니다. 일반적으로 열 속도는 12-20ºF/분 (6-9 ° C/분)에서 425 ° C (220 ° C) 범위입니다.

7. 프레스에로드되면 압력을 즉시 적용 할 수 있습니다. 압력은 제어판의 크기에 따라 다릅니다. 100-200psi (7-14 bar) 범위에서 제어해야합니다.

8. 최소 15 분 동안 425ºF (230 ° C)에서 열을 핫 프레스 열을 유지하십시오. 온도는 450ºF (235 ° C)를 초과해서는 안됩니다.

9. 라미네이션 중 압력 상태가없는 시간을 최소화합니다 (예 : 뜨거운 프레스에서 냉 프레스로 전달되는 시간). 압력 상태 압력이 200ºF (100 ° C) 미만일 때까지 유지하십시오.